ÁREA

Química de Materiais

Autores

Borges de Andrade, A. (UNIVERSIDADE FEDERAL DE JATAÍ) ; Alves Xavier, J. (UNIVERSIDADE FEDERAL DE JATAÍ) ; Oliveira Lima, T. (UNIVERSIDADE FEDERAL DE JATAÍ) ; Moraes Arantes, T. (UNIVERSIDADE FEDERAL DE GOAIS) ; Mendonça de Oliveira, G. (UNIVERSIDADE FEDERAL DE JATAÍ)

RESUMO

O Dip-Coating (DC) é um equipamento que possibilita fazer a deposição uniforme de filme e pintura por imersão. O equipamento permite controlar a velocidade de imersão-retirada e o tempo de imersão, sendo estes parâmetros relevante nesta técnica. O objetivo deste trabalho foi montar um DC de baixo custo, usando automação com Arduino. Este equipamento foi testado para produzir filmes de nanopartículas de óxidos (silício, titânio e zircônio) em aço SAE 1020, avaliando- se os efeitos sobre a corrosão. Este sistema permite fornecer comandos através do notebook e transferir as informações para o motor que movimenta a peça (substrato), permitindo a formação da fina camada de filme. Verificou-se que é possível obter filmes de óxidos com efeitos distintos sobre a corrosão.

Palavras Chaves

Dip-Coating; Filmes ; Baixo custo

Introdução

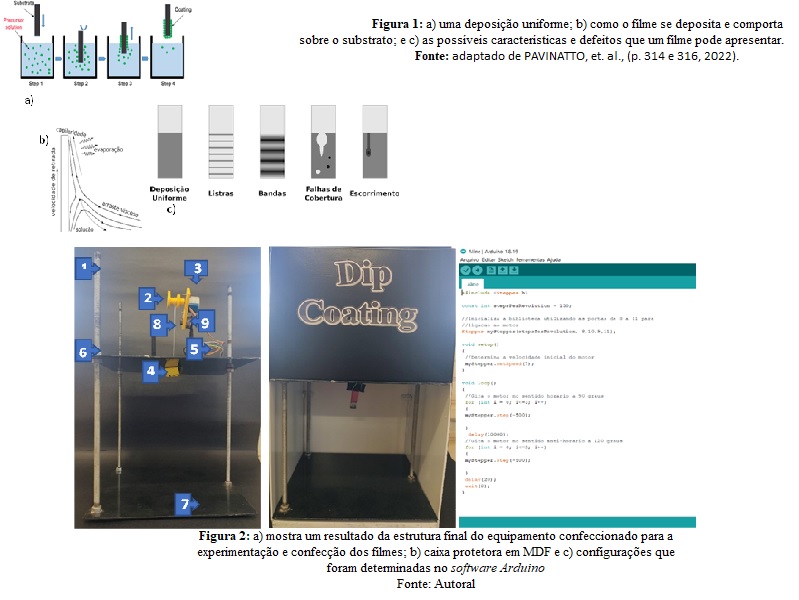

A técnica Dip-Coating (DC) é conhecida como um método para revestimento por imersão, sendo este procedimento utilizado a anos no mercado industrial. A DC permite fazer uma deposição de materiais sobre um substrato de maneira simples, podendo ser aplicada em: recobrimento de sensores e biossensores, hidrogéis, automontagem de monocamadas na engenharia de tecidos, filmes em escala micro ou nano, pintura de carros, sapatos, luvas, dentre outros. A DC permite que seja estabelecidos padrões em relação a velocidade e período de descanso (tempo que substrato permanece imerso), como também a velocidade para imersão e retirada (PAVLOVSKA, et.al., p. 206-210, 2014); (GRYCOVA, et. al., p. 49-51, 2002). Caracteriza-se como um procedimento de baixo custo, permitindo o controle de espessura do filme, ajustando-se número de imersões. Apesar de ter suas vantagens, alguns problemas podem surgir, como não poder ser aplicado a todos os tipos de preparação de filmes, devido existir a necessidade de que a solução não seja tão viscosa e nem muito volátil pois acaba que interfere na deposição do filme (PAVINATTO, et al., p. 313 e 318, 2022). De acordo com Pavinatto et al. (p. 316-318, 2022), os fatores prejudiciais na preparação dos filmes desencadeia possíveis defeitos, relativos a: i) quando se ocorre uma instabilidade no sistema de maneira mecânica que provoca variação na velocidade de retirada, sendo esse um fator de extrema importância para a formação do filme e ii) quando existe a necessidade de verificar os fatores externos que afetam o processo de imersão, como por exemplo, a temperatura e as propriedades químicas e reológica de determinada solução de imersão da peça. A Figura 1 apresenta os principais defeitos observados que podem ocorrer no método Dip-Coating, sendo representada: a) uma deposição uniforme; b) como o filme se deposita e comporta sobre o substrato; e c) as possíveis características e defeitos que um filme pode apresentar. Diante desses fatores apresentados em relação a deposição de filmes por DC e que eles podem ser afetados de diferentes aspectos e que sua aplicação não poderia ocorrer manualmente e que na Universidade Federal de Jataí (UFJ) não possuía o equipamento para a realização da pesquisa, teve-se então a necessidade de buscar recurso nos quais permitisse que a deposição dos filmes ocorresse de maneira uniforme igualmente para todas as amostras em uma pesquisa que visa analisar o efeito sobre a corrosão de filmes de nanopartículas. O objetivo deste trabalho foi montar um DC de baixo custo, usando automação com Arduino em um sistema controlado via notebook, controlando a velocidade do motor que movimenta a peça (substrato), permitindo a formação da fina camada de filme. O DC proposto foi testado na produção de filmes de óxidos avaliados por curvas de polarização.

Material e métodos

O DC foi construído utilizando-se: 1) 2 unidades de barras de rosca; 2) Carretel de plástico impresso impressora 3D e base retangular de suporte; 3) Motor de Passo Arduino c/ driver Uln2003ideal; 4) 2 unid. Prendedor de papel Clip Binder 32mm; 5) Arduino Uno Atmega 328pR3 com cabo USB (EREYCOM); 6) 14 unid. Porca para parafuso; 7) 2 unid. Chapa 14 (3mm) 24,5 x 25 cm; 8) Fio de Nylon +/- 30cm; 9) 7 unid. Arruelas para alinhamento. 10) Para pintura tinta spray cromado, e tinta preto fosco 11) Chave de Philips 12) Chave Combinada Para confeccionar a caixa: 13) 3 placas de Cake Board 30x40cm; 14) 10 Parafusos; 15) Cola e massa plástica; 16) Pintura com tinta Branca e Preta Epóxi.

Resultado e discussão

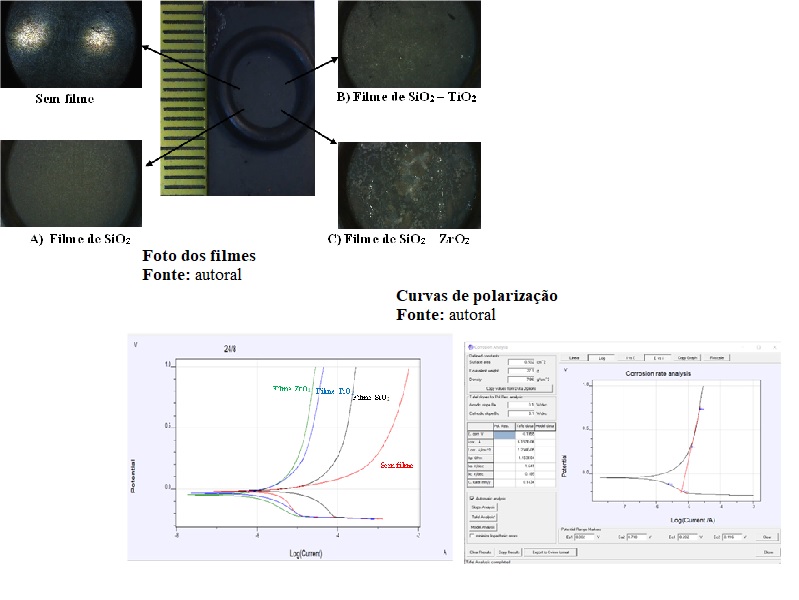

Para a confecção do Dip-Coating, foram então

recortadas as chapas em tamanho

24,5x25cm e definido o tamanhos das barras de

roscas para que permitisse que o

equipamento fosse regulado conforme a sua

necessidade e com isso montado o

mesmo, como o preparo dos filmes precisa de uma

padrão e uniformidade entre as

amostras, foi então necessário fazer a

utilização de um motor de passos e um

Arduino para que pudesse ser colocado comandos

que ajudasse nesses parâmetros,

com isso foi utilizado um software Arduino para

a determinação de velocidade de

imersão-retirada constante e definido o tempo de

descanso dentro da solução.

para que sua estética fosse melhorada criou-se

uma caixa protetora com placas de

MDF todo o equipamento foi pintado e

posteriormente testado sua

funcionabilidade. A Figura 2 mostra um resultado

da estrutura final do

equipamento confeccionado para a experimentação

e confecção dos filmes (link de

visualização: https://youtu.be/GtYIB9MMUCs) e a

configurações que foram

determinadas no software Arduino para se aplicar

na pesquisa intitulada como

Síntese e caracterização de nanopartículas de

óxidos metálicos e avaliação dos

filmes sobre a corrosão do aço:

Na Figura 2a mostra como ficou a estrutura

final, diante disso é visto que no

item: 1) descreve as 4 barras de roscas que

possibilita a regulagem da altura do

equipamento e pintados com spray cromado; 2) é

uma carretel em 3D com uma base

de apoio retangular; 3)motor de passo

devidamente ligado ao carretel; 4) suporte

metálico para a colocação da substrato de aço;

5) Arduino devidamente conectado

com o motor de passos; 6) são as porcas que faz

com que o equipamento seja

travado na altura desejada; 7) chapas metálicas

cortadas com 24,5cmx25cm e

pintadas com tinta preto fosco; 8) fio de náilon

resistente a vários

procedimentos; 9) arruelas como suporte de

nivelamento com o centro do

equipamento. Na Figura 2b mostra o resultado

final da caixa de proteção do

equipamento para que não tivesse exposição dos

componentes com circuito e por

fim a Figura 2c são os comandos estabelecidos no

aplicativo Software Arduino

sendo que nele tem a possibilidade de colocar a

rotação que o equipamento

executará para fazer o processo de imersão e

retirada foi denominado que ele

executaria -500 (sentido horário)/+500 (sentido

anti-horário) de rotação e

teria um delay de 10000 na qual seria o seu

tempo de espera. Com isso todo o

tempo gasto incluindo imersão, retirada e

descanso demora em torno de 4 minutos

nessas configurações.

Com a utilização do equipamento conseguiu-se

executar a aplicação dos filmes

uniformemente em aço 1020 com composições: filme

A composto de SiO2; filme B

composto de SiO2 – TiO2, ambos com 8 camadas e

tratamento térmico a 600°C e por

fim filme C composto de SiO2 – ZrO2 com ambos

com 8 camadas e tratamento térmico

a 700°C. Após a deposição dos filmes é realizado

a secagem por 30 min em 60°C

entre camadas e feito o tratamento térmico nas

temperaturas mencionadas por 2

horas. A obtenção dos resultados se consegue

através das curvas de polarização

das amostras.

Fotos dos filmes

Curvas de polarização

Por meio das curvas de polarização dos filmes se

consegue coletar a taxa de

corrosão (mm/ano-1) e outros parâmetros. Com

isso é possível verificar se ouve a

proteção contra a corrosão através do filme de

nanopartículas de SiO2, TiO2 e

ZrO2 e suas misturas SiO2-TiO2 e SiO2-ZrO2.

Foto da deposição do filme no aço 1020 e a curva de \r\npolarização para a obtenção da taxa de corrosão.

Conclusões

O equipamento DC foi confeccionado por parceria com as empresas Jateamento e Pintura ALXA LTDA e o sócio Jefferson Alves Xavier, as adaptações tecnológicas foi executada pelo técnico do curso de Física da UFJ Thiago de Oliveira Lima. Com isso conclui-se que o DC atendeu as expectativas necessárias na aplicabilidade dos filmes no aço SAE1020, deixando camadas uniformes sobre o substrato e igual em todas as amostras. Portanto é possível afirmar que pode sim confeccionar um equipamento de baixo custo com as mesmas aplicabilidades de um equipamento convencional.

Agradecimentos

Agradeço primeiramente a CAPES, posteriormente ao PPGQ e a UFJ minha unidade de ensino e por fim a Jateamento e Pintura ALXA LTDA pela parceria na confecção do equipamento Dip-Coating.

Referências

GRYCOVA, A. KEJMAROVA, G. MATOUSEK, J. Corrosion of and TiO2 sol-gel layers in water and diluted HCl. Praga, República Tcheca, Ceramics - Silikáty 46 (2) 2002, 49-51.

PAVLOVSKA, I. et al. Hard TiO2-SiO2 sol-gel coatings for enamel against chemical corrosion.Tecnologia de Superfícies e Revestimentos , v. 258, p. 206-210, 2014. https://doi.org/10.1016/j.surfcoat.2014.09.027

PAVINATTO, A.; SOARES, A. C.; TORRES, B. B. M. FILMES DROP-CASTING E DIP-COATING. Livro Nanotecnologia Aplicada a Polímeros, ISBN: 9786555502527