Autores

Vieira, J.S. (IFMA-CAMPUS ZÉ DOCA) ; Rodrigues, M.R.M. (IFMA-CAMPUS ZÉ DOCA) ; e Santos, J.C.S. (IFMA-CAMPUS ZÉ DOCA) ; Pereira, V.F. (IFMA-CAMPUS ZÉ DOCA) ; Pereira, A.R. (IFMA-CAMPUS ZÉ DOCA) ; Macedo, A.E.P. (IFMA-CAMPUS MONTE CASTELO) ; Cesário, V.M. (IFMA-CAMPUS ZÉ DOCA) ; Moraes, D.S. (IFMA-CAMPUS ZÉ DOCA)

Resumo

O setor siderúrgico é o maior consumidor de carvão vegetal visando a produção de

ferro-gusa. Os objetivos deste trabalho foram produzir briquetes a partir de

resíduos de carvão vegetal, caracterizá-los termomecanicamente e investigar a

viabilidade de sua aplicação na siderurgia. À massa base dos briquetes foram

incorporados fibras de cana-de-açúcar e óleo de copaíba. Os briquetes foram

caracterizados físico-químicamente em termos de resistência mecânica. Os corpos de

prova apresentaram boas propriedades mecânicas e energéticas, tornando viável sua

aplicação na siderurgia. A briquetagem produz um combustível renovável, permite o

aproveitamento de resíduos de biomassa e promove o desenvolvimento socioeconômico,

a redução dos impactos ambientais e geração de emprego e renda.

Palavras chaves

Biomassa; Resíduos; Briquetes

Introdução

O carvão vegetal, ou carvão de biomassa, é produzido a partir da madeira pelos

processos de carbonização ou pirólise (SAMI et al., 2001). Ele é uma forma de

energia renovável de expressiva importância no Brasil, uma vez que o nosso país

é o maior produtor mundial desse insumo, com aproximadamente um quarto da

produção mundial, seguido de países como Etiópia, Nigéria e Índia (BAILIS et

al., 2013).

O uso industrial do carvão vegetal ainda é largamente praticado, sendo quase a

totalidade da produção brasileira destinada ao setor siderúrgico para a produção

de ferro-gusa, aço e ferro-ligas. O setor residencial consome cerca de 9%,

seguido pelo setor comercial com 1,5%, sendo representado por pizzarias,

padarias e churrascarias (MACHADO et al., 2010; BAILIS et al., 2013).

Um problema associado à característica física do carvão vegetal é a sua

capacidade de se fragmentar em pequenos pedaços quando submetido a impactos

(friabilidade). Durante a produção, o transporte e o manuseio do carvão produzem

em torno de 25% de finos, o que dificulta ou, até mesmo, inviabiliza a sua

utilização (ROUSSET et al., 2011). Nesse contexto, fica clara a necessidade da

recuperação e reutilização desses finos, uma vez que eles possuem grande

potencial energético e os finos quando descartados inadequadamente podem

impactar negativamente na sustentabilidade ambiental (VIEIRA et al., 2019).

A briquetagem é um método de compactação de materiais finos, que permite a

reutilização dos finos na forma de biocombustível sólido para a geração de

energia térmica ou elétrica, transformando-os em um produto com maior valor

econômico agregado (DERMIBAS, 1999).

O processo de produção de briquetes (produto resultante do processo de

briquetagem) consiste na aplicação de pressão a uma massa de partículas, com ou

sem a adição de ligante e temperatura. A briquetagem do carvão vegetal na forma

de finos se faz a partir da sua compactação com o auxílio de um aglutinante, a

fim de proporcionar a coesão nos briquetes (FONTES et al., 1989). A escolha do

material ligante deve ser realizada de modo que ele não prejudique as

características energéticas dos briquetes (diminuindo o seu poder calorífico ou

aumentando seu teor de voláteis e cinzas) e não gere gastos que inviabilizem

economicamente a produção dos briquetes (FONTES et al., 1984; ONAJI et al.,

1993; PEREIRA et al., 2009).

Apesar de os avanços tecnológicos na produção de carvão vegetal, no Brasil,

continua sendo produzido em fornos rudimentares por meio de processos

deficientes, quanto ao domínio sobre a carbonização ou pirólise da lenha, que

aliados à heterogeneidade do carvão vegetal, característica dos processos

defasados em termos de produção continua, resultam em um produto final com

propriedades físicas e químicas variadas e indesejáveis, principalmente, ao

setor siderúrgico. Dentre os principais problemas relacionados ao controle do

processo produtivo do carvão vegetal, destacam-se a redução da resistência

mecânica e a elevada taxa de friabilidade. Esses parâmetros são responsáveis

pela geração de resíduos finos durante a produção, transporte e alimentação dos

altos-fornos (PICANCIO et al. 2018). O excesso de finos quando injetados no

alto-forno pode obstruir a passagem de ar quente na zona de combustão,

especificamente nas ventaneiras, dificultando a redução dos minérios de ferro

durante a produção de ferro-gusa (UHLIG, GOLDBERG e COELHO, 2008; OLIVEIRA et

al., 2015).

A incorporação de fibras de bagaço de cana-de-açúcar e óleo de copaíba foi o

ponto culminante deste trabalho, cuja justificativa residiu na elevação

termomecânica dos produtos finais obtidos. Tais aditivos visaram contribuir para

o aumento do poder calorífico e da resistência ao impacto do carvão ecológico

(briquete). A adição das fibras e do óleo de copaíba à massa base dos briquetes

fabricados a partir de finos oriundos de carvão de coco babaçu, fécula de

mandioca e água para a obtenção de um carvão ecológico contendo granulometria

uniforme e mais denso, de elevada resistência mecânica devido à inserção das

fibras de cana-de-açúcar e com expressivo poder calorífico em face da adição de

óleo de copaíba é de fundamental importância para aplica-lo na siderurgia.

Uma elevada friabilidade dos briquetes condução à geração de finos que por sua

vez reduz significativamente a resistência mecânica dos briquetes e sua

permeabilidade. A elevação no teor de finos causa obstrução da zona de combustão

do alto-forno, especificamente nas ventaneiras que fornecem ar quente para a

combustão e enorme prejuízo ao processo produtivo de ferro-gusa.

Material e métodos

A matéria-prima utilizada nesta pesquisa foram os resíduos de carvão vegetal que

são deixados na avenida principal e em várias ruas da cidade da região do Alto

Turi maranhense, além dos finos gerados das atividades de carvoejamento. Os

resíduos são descartados e permanecem jogados contribuindo para a degradação

ambiental e higiênica das cidades. A biomassa residual tida como “lixo” foi

coletada e transportada para o Laboratório de Biocombustível do IFMA-Campus Zé

Doca, onde foi reciclada para gerar energia limpa.

COMINUIÇÃO E PENEIRAMENTO

A biomassa residual coletada foi submetida ao processo de secagem em estufa a

105 ± 5 °C durante 2 horas para desumidificação. Após o carvão esfriar, foi

submetido à trituração em um moinho de mandíbulas. Em seguida, o material foi

submetido a um peneiramento na faixa de 1,0 a 0,15 mm. O material com

granulometria a baixo de 0,12 mm foi utilizado para a fabricação dos briquetes.

Preparação da massa base dos briquetes

Inicialmente, cada batelada foi composta de 300g de carvão pulverizado,

aglutinante (fécula de mandioca), fibra de cana-de-açúcar e óleo de copaíba em

proporções adequadas e homogeneizadas em um misturador planetário durante 10

minutos.

2.3.2 Fabricação de corpos de prova

A mistura carvão pulverizado, aglutinante, fibras e óleo de copaíba foi moldada

numa extrusora de alta pressão de compactação. A mistura foi mantida numa

pressão de 150 bars durante 15 minutos.

Em seguida, os corpos de prova foram desmoldados, submetidos à secagem em estufa

a 90°C durante 2 horas. Cada batelada foi composta de 4 amostras (AM1, AM2, AM3

e AM4), sendo que cada amostra foi composta de três corpos de prova (CP1.1,

CP1.2 e CP1.3) moldados em extrusão de baixa compactação

2.4 ANÁLISE QUÍMICA IMEDIATA, UMIDADE E PODER CALORÍFICO

As análises físico-químicas que caracterizam a capacidade energética dos

briquetes produzidos foram determinadas no Laboratório de Engenharia de

Materiais do Departamento de Metal Mecânica (DMM) do IFMA-Campus Monte Castelo.

Os corpos de prova foram caracterizados em termos de análise química imediata

(teor de cinzas, teor de materiais voláteis e teor de carbono fixo), teor de

umidade e resistência mecânica conforme sugerem Adad (1982) e Pinheiro (2009)

RESISTÊNCIA MECÂNICA

Os ensaios de resistência à compressão foram realizados objetivando-se

determinar o comportamento mecânico dos briquetes, quando submetidos à

determinada carga ou esforço. As análises foram realizadas em triplicata em uma

máquina de resistência mecânica, modelo Tira Teste 2024

Os ensaios de compressão mecânica foram realizados aplicando-se uma força

perpendicular à seção do briquete até que ocorresse sua ruptura. A célula de

carga utilizada foi de 5 toneladas, carregamento de 0,50 mm min-1 aplicada no

sentido diametral dos briquetes.

Resultado e discussão

CARACTERIZAÇÃO TERMOMECÂNICA DOS CORPOS DE PROVA

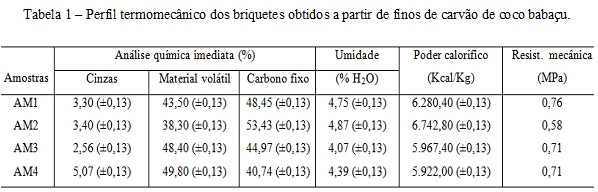

Após a definição das condições quantitativas ótimas para o

processamentos dos briquetes foram formadas quatro amostras (AM1, AM2, AM3, AM4

e AM5), as quais foram constituídas de três corpos de prova perfazendo um total

de 12 corpos de prova. Os referidos corpos de prova foram submetidos aos ensaios

de caracterização em termos de análise química imediata, umidade, poder

calorífico em resistência à compressão. A caracterização termomecânica foi

realizada em triplicata totalizando em média 72 ensaios. A Tabela 1 ilustra os

resultados revelados ao longo da caracterização dos briquetes.

A produção de briquetes pode contribuir para a eliminação de resíduos com

elevado potencial de queima. Os resíduos de biomassa provocam impactos tanto de

ordem social, quanto de ordem ambiental. A geração de resíduos causa impactos

negativos como alteração de paisagem devido à poluição visual, proliferação de

macro e micro vetores, poluição do solo, do ar e dos lençóis freáticos. Os

materiais particulados podem ser dispersos pela ação do vento ou serem liberados

juntamente a gases tóxicos quando os resíduos são queimados. A atividade

madeireira possui altos índices de desperdícios, pois apenas 1/3 da madeira

extraída transforma-se em produto final, enquanto 2/3 dás árvores exploradas

acabam virando sobras ou serragem e na maior parte das vezes, esses resíduos não

possuem destinação correta (MARQUES, 2011).

Como o processo de fabricação de briquetes envolve resíduos de biomassa, um

parâmetro de controle de qualidade a ser considerado é o teor de umidade. De

acordo com Quirino (1991), Lucena et al. (2008) e Oshiro (2016), o teor de

umidade ideal na compactação energética está na faixa de 10 a 12% de água. Os

resultados obtidos para o teor de umidade revelaram uma faixa de 4,07–4,75% de

água. A umidade dos briquetes foi inferior aos resultados encontrados por

Brugnera (2016) em seu estudo da produção de briquetes com resíduos da indústria

de carvão, com aglutinante misto de glicerina bruta e amido de milho, que obteve

umidade na faixa de 7,22 a 8,23%. O teor de umidade elevado contribui

significativamente para a geração de finos, maior consumo de briquetes e

qualidade baixa do ferro-gusa formado (FROEHLICH; MOURA, 2014).

De acordo com Brugnera (2016), o carvão vegetal deve apresentar valores

médios de composição imediata de 25% de materiais voláteis, 5% de cinzas e 70%

de carbono fixo, com poder calorífico em torno de 7.000 Kcal Kg-1 quando

destinado para o setor siderúrgico. Na Tabela 1 observa-se que os briquetes

apresentaram elevado teor de materiais voláteis 38,30 a 49,80%, teor de carbono

fixo baixo (40,74 a 48,75%), baixo teor de cinzas (2,56 – 5,07%) e poder

calorífico menor (5.922 – 6.742 Kcal Kg-1), quando comparado com os valores

médios especificados por Brugnera (2016).

Os dados das análises obtidas para o poder calorífico dos briquetes

fabricados com finos de carvão de coco babaçu, fécula de mandioca e incorporação

de fibras de bagaço de cana-de-açúcar e óleo de copaíba foram satisfatórios e

mais elevados em relação à média para combustíveis sólidos (briquetes) de origem

vegetal destinado para o setor alimentício (padaria, pizzaria e churrascaria),

cerâmico e doméstico, conforme especificou Cortez, Lora e Gomes (2008) que é de

3.749,8 Kcal Kg-1.

O teor de cinzas obtido para os briquetes em estudo foram considerados

bastante elevados quando se trata de aplicação para uso industrial na

siderurgia, cuja especificação média é de 2% de cinzas. O aumento no teor de

cinzas contribui para a ocorrência de álcalis, que desgastam sobremaneira os

tijolos refratários do alto-forno e encarecimento do processo produtivo de

ferro-gusa. O teor de inorgânicos, quantificados como cinzas, representa a

fração incombustível e sua presença deve ser pequena e pouco significativa, pois

contribui para a diminuição do teor calórico do briquete (BRUGNERA, 2016).

O teor de materiais voláteis (38,30 a 49,80%) carbono fixo observado para

briquetes (40,74 a 48,75%) ficou abaixo da média considerada ideal para o setor

siderúrgico que é de 25% conforme descreveram Brito (2002) e Rosa et al. (2012).

Em contra partida, houve redução no teor de carbono fixo (40,74 a 48,75%) e do

poder calorífico (5.922 – 6.742 Kcal Kg-1). Entretanto, tais briquetes podem ser

empregados para queima direta em fogões a lenha, fornalhas de caldeiras, fornos

cerâmicos, pizzarias, padarias, churrascarias e fornalhas de alambique.

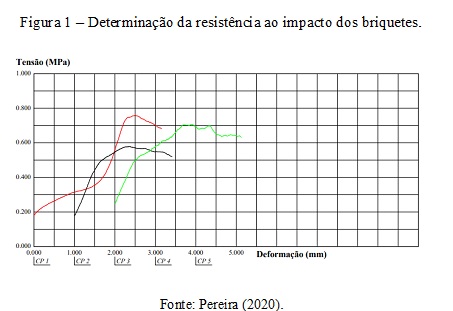

Em termos de resistência à compressão, que mede a capacidade dos briquetes

suportarem cargas altas durante o seu uso, a Figura 1 mostra que os corpos de

prova apresentaram resistência mecânica na faixa de 0,58 a 0,76 MPa , ficando

um pouco abaixo da faixa mínima ideal para o setor de siderurgia (0,98 MPA)

indicando a necessidade de inserir um percentual de fibras de bagaço de cana-de-

açúcar maior que 7,0% (percentual utilizado neste trabalho). A Figura 1 mostra

os dados

do teste de compressão de alguns corpos de prova analisados (CP1, CP2 e CP3)

Os valores de deformação máxima revelados para os briquetes analisados revelaram

aspectos visuais análogos. Tais resultados levam-nos a crer que os espaços

intersticiais (porosidade) entre os corpos de prova (briquetes) produzidos são

semelhantes, apesar de terem sofrido deslocamento parecido após atingirem a

capacidade máxima de compactação. Os briquetes estudados se revelaram menos

resistentes (0,58-0,76 MPA)) em relação aos briquetes fabricados por Concentino,

Zanella e Taranto (2017), quando utilizaram pectina, com alto teor de

metoxilação na produção de briquetes, a partir de carvão obtido pela pirólise do

bagaço de laranja (1,77 a 3,35 MPa).

Os parâmetros de qualidade para a produção de carvão vegetal destinado à

siderurgia devem atender a um conjunto de especificações conforme descrito na

norma PQM3-03 da Secretaria de Agricultura e Abastecimento de Estado de São

Paulo (SAA), Resolução SAA n. 10, de 11 de julho de 2003 (SÃO PAULO, 2003) e a

Empresa de Pesquisa Energética (2008). Neste contexto, as características

essenciais do carvão vegetal para atender às especificações das indústrias

metalsiderúrgicas são: 0,5 a 4% de teor de cinzas, 25 a 35% de materiais

voláteis, 70 a 80% de carbono fixo, 1 a 6% de umidade, além de resistência

mecânica entre 0,98 a 7,84 MPa.

Os resultados obtidos durante a caracterização termomecânica dos

briquetes (Tabela 1) revelaram que os briquetes produzidos com a aglutinante

fécula de mandioca impregnados com fibras de cana-de-açúcar e óleo de copaíba

apresentaram resultados significativos em relação aos parâmetros teor de cinzas,

teor de umidade, poder calorífico mais deixaram a desejar quanto ao teor de

materiais voláteis, carbono fixo e resistência mecânica indicando a necessidade

de ajuste na dição de fibras de cana-de-açúcar e de óleo de copaíba, que podem

ter interferido significativamente na elevação de materiais voláteis e redução

do carbono fixo e até mesmo no poder calorífico .

Esta figura retrata os resultados da resistência mecânica dos corpos de prova analisados

Esta tabela faz alusão aos resultados revelados para o perfil termomecânico dos briquetes de carvão vegetal de coco babaçu.

Conclusões

A partir da análise imediata (teor de cinzas, materiais voláteis, carbono fixo e

poder calorífico), do teor de umidade e da resistência mecânica realizadas nos

briquetes produzidos no decurso deste trabalho, foi possível verificar que estes

insumos energéticos apresentaram propriedades que permitem sua aplicação em

diversos setores da economia como na queima de fornalhas de caldeiras, fornos

cerâmicos, pizzarias, padarias, churrascarias e setor doméstico. Para a

aplicação na siderurgia precisa de reforço para aumentar sua resistência

mecânica, o teor de carbono fixo, o poder calorífico e consequentemente a

resistência ao impacto. Estudar a interferência do percentual de fibras de cana-

de-açúcar e de óleo de copaíba na elevação teor de materiais voláteis e

diminuição do teor de carbono fixo e certamente do poder calorífico e

resistência mecânica é de fundamental importância para se adequar os referidos

briquetes para aplicação no setor siderúrgico.

Os briquetes fabricados no decurso deste trabalho revelaram propriedades

mecânicas e energéticas boas, o que nos permite inferir a sua viabilidade na

obtenção de energia renovável a partir desse insumo e reais possibilidades de

empreendedorismo no processamento de conversão termoquímica, uma vez que a

briquetagem produz um combustível renovável, permite o aproveitamento de

resíduos de biomassa e tende a promover o desenvolvimento socioeconômico, a

redução dos impactos ambientais e a geração de emprego e renda.

Agradecimentos

Os autores agradecem ao apoio e aporte financeiro concedido pela PRPGI, pelo

Campus Zé Doca, pelo DMM-Monte Castelo e pelo GPAQS.

Referências

ADAD, M. T. Controle Químico de Qualidade. Rio de Janeiro: Guanabara Dois, 1982, 204p.

BAILIS, R.; RUJANAVECH, C.; DWIVEDI, P.; VILELA, A.O.; CHANG, H.; MIRANDA, R.C. Innovation in charcoal production: A comparative life-cycle assessment of two kiln technologies in Brazil. Energy for Sustainable Development , v.17, p.189-200, 2013.

BRITO, J. O. A escolha certa do carvão. Revista Churrasco e Churrascarias, v. 5, n. 24, p. 16, 2002.

BRUGNERA, A. B. Estudo da produção de briquetes com resíduos da indústria de carvão com aglutinantes. 2016, 60f. Dissertação (Mestrado em Bioenergia) - Programa de Pós-Graduação em Bioenergia, Universidade Federal do Centro-Oeste, Guarapuava PR, 2016.

CARNEIRO, A. C. O et al. Pirólise lenta da madeira para produção de carvão vegetal. In: SANTOS, F.; COLODETTE, J.; QUEIROZ, J. H. Bioenergia & Biorrefinaria: Cana-de-Açúcar & Espécies Florestais. Viçosa, MG: Os Editores, 2013. p. 429-457.

CONCENTINO, V. O. ; ZANELLA, K. ; TARANTO, O. P. Avaliação do tipo de aglutinante na resistência à compressão do carvão vegetal obtido pela pirólise do bagaço de laranja. In: CONGRESSO BRASILEIRO DE ENGENHARIA QUÍMICA EM INICIAÇÃO CIENTÍFICA, 12, 2017, São Carlos (SP). Anais.. São Carlos, SP, UFSCar. 2017.

CORTEZ, L. A. B.; LORA, E. E. S.; GÓMES, E. O. Biomassa para energia. 1ª ed. Campinas: Editora Unicamp, 15-55p, 2008.

DERMIBAS, A. Properties of charcoal derived from hazelnut shell and the production of briquettes using pyrolytic oil. Energy , v.24, p.141-150, 1999.

DONATO, D. B. et al. Propriedades de briquetes obtidos de finos de carvão vegetal. Brazilian Journal of Wood Science, v.6, n.2, p.107-111, 2015.

EMPRESA DE PESQUISA ENERGÉTICA (BRASIL). Balanço Energético Nacional 2008:ano base 2007. Rio de Janeiro. EPE, 2008. 244p. Disponível em: http://www.epe.gov.br/pt/publicacoes-dados-abertos/publicaçoes/Balanço-Energético-Nacional-2008. Acesso em: 16 mar. 2020.

FERNANDEZ, B. O. et al. Características mecânicas e energéticas de briquetes produzidos a partir de diferentes tipos de biomassa. Rev. Virtual Quim., v.9, n. 1, p. 29-38, 2017.

FONTES, J. P; QUIRINO, W. F; PASTORE JÙNIOR. F. Aglutinantes para briquetagem de carvão vegetal. Brasília: DPQ/IBDF, 2010. Disponível em: www.wilkpedia.org.br. Acesso em 15 de jan. 2010.

FONTES, P.J.; QUIRINO, W.F.; OKINO, E.Y. Aspectos técnicos da briquetagem de carvão vegetal no Brasil. Brasília: Laboratório de Produtos Florestais, Departamento de Pesquisas, Instituto Brasileiro de Desenvolvimento Florestal, 1989. p.1-14.

FROEHLICH, P. L.; MOURA, A. B. D. Carvão vegetal: propriedades físico-químicas e principais aplicações. Tecnologia e Tendências, vol.9, n.1, p 1-19, 2014.

INSTITUTO BRASILEIRO DE GEOGRAFIA E ESTATÍSTICA (IBGE). Produção da Extração e da Silvicultura (PEVS), Rio de Janeiro; IBGE, 2016. Disponível em: www.biblioteca.ibge.gov.br . Acesso em 30 mar. 2019.

JESUS, M. S. Atuais desafios da produção de carvão vegetal no Brasil. Blog do Mata Nativa. 2 maio 2019 Disponível em: www.matanativa.com.br/blog/. Acesso em 17 de mai. de 2020.

KALIYAN, K.; MOREY, R. V. Factors affecting strength and durability of densified biomass products. Biomass & Bioenergy, v3, n.3, p. 337-259, 2009.

LIMA, A. S.; SANTOS, K. P. P.; CASTRO, A. A. S. F. Aspectos socioambientais da produção de carvão vegetal de origem nativa em uma área de cerrado em Jerumenha, Piauí, Brasil. Revista Espácios, vol. 37, n.3, p.18-29, 2016.

LUCENA, D. A. et al. Aglomeração de moinha de carvão vegetal e sua possível aplicação em alto-forno e geração de energia. Tecnologia em Metalurgia e Materiais, v4, n.4, p.1-6, 2008.

MACHADO, J.G.M.S.; OSÓRIO, E.; VILELA, A.C.F. Reactivity of brazilian coal, charcoal, imported coal and blends aiming to their injection into blast furnaces. Material Research , v.13, n.3, p.287-292, 2010.

MARQUES, R. F. P. V. et al. Impactos da disposição de resíduos sólidos urbanos na qualidade da água superficial em três municípios de Minas Gerais. Ciênc. agrotec. [online]. vol.36, n.6, pp.684-692. 2012.

MARTINS, M. P. et al. Produção e avaliação de finos de carvão vegetal compactados com resíduo celulósico proveniente de industrial de papel e celulose. Revista Árvore, vol. 40, n.1, p.173-180, 2016.

OLIVEIRA, A. F. et al. Análise de qualidade do carvão para consumo doméstico de quatro municípios do Estado do Paraná. Revista Brasileira de Energias Renováveis, vol. 4, p.102-111, 2015.

OSHIRO, T. L. Produção e caracterização de briquetes produzidos com resíduos lignocelulósicos. 2016, 78f. Trabalho de Conclusão de Curso (Graduação em Engenharia Ambiental)-Universidade Federal do Paraná, Londrina, 2016.

PAULA, L. E. R. Produção e avaliação de briquetes de resíduos lignocelulósicos. 2010, 72f. Dissertação (Mestrado em Ciência e Tecnologia da Madeira) – Programa de Pós-Graduação em Ciências e Tecnologia da Madeira, Universidade Federal de Lavras, Lavras,MG, 2010.

PEREIRA, F.A.; CARNEIRO, A.C.O.; VITAL, B.R.; DELLA LUCIA, R.M.; PATRICIO JÚNIOR, W.; BIANCHE, J.J. Propriedades físico-químicas de briquetes aglutinados com adesivo de silicato de sódio. Floresta e Ambiente, v.16, n.1, p.23-29, 2009.

PICANCIO, A. C. S. et al Controle do processo de produção de carvão vegetal para a siderurgia. CAD, vol 12, n.1, p.15-20, 2018.

PINHEIRO, G.F. et al. Características energéticas de biomassas amazônicas.in: ENCONTRO DE ENERGIA NO MEIO RURAL, 6., 2006 , Campinas. Anais [..]. Campinas, SP, [s. n], 2006.

PINHEIRO, P. C. C. Guia de prática de analise imediata de combustíveis sólidos. Belo Horizonte: [s. n], 2000. Disponível em: www.demec.ufmg.br . Acesso em: 11 mar.2020.

QUIRINO, W. F. J, O. B. Características e índice de combustão de briquetes de carvão vegetal. Brasília: LPF/IBAMA, 1991. (série técnica, 13). Disponível em: www.mundoflorestal.com.br/arquivos/indice.pdf . Acesso em 15 jul. 2020.

RODRIGUES, V. A. J. Valorização energética de lodo biológico da indústria de polpa celulósica através da briquetagem. 2010, 117f. Dissertação (Mestrado em Ciência Florestal) - Universidade Federal de Viçosa, Viçosa, MG, 2010.

ROSA, R. A. et al. Qualidade do carvão vegetal para uso doméstico. Journal of Biotecnology and Biodiversity, Gurupi, v. 3, n. 2, p. 41-48, 2012.

SÃO PAULO. (Estado). Secretaria de Agricultura e Abastecimento do Estado de São Paulo. Resolução SAA nº 10, de 11 de julho de 2003. Norma de padrões mínimos de qualidade para carvão vegetal, como base para certificação de produtos pelo Sistema de Qualidade de Produtos Agrícolas, Pecuários e Agroindustriais do Estado de São Paulo, instituído pela Lei 10.481-9. Diário Oficial do Estado de São Paulo, São Paulo, 2003. v. 113 (129). Disponível em: http://www.codeagro.sp.gov.br/arquivos/selo/saa.pdf. Acesso em: 17 mai. 2020.

UHLIG, A.; GOLDEMBERG,, J.; COELHO, S. T.; O uso de carvão vegetal na indústria siderúrgica brasileira e o impacto sobre as mudanças climáticas. Revista Brasileira de Energia. São Paulo, vol. 14, n.. 2, pp. 67-85, 2008.

VIEIRA, J. S. C. Síntese de catalisadores heterogêneos ácidos e básicos para a produção de biodiesel. 2017, 144f. Tese (Doutorado em Engenharia de Processos Químicos e Bioquímicos)- Programa de Pós-Graduação em Engenharia de Processos Químicos e Bioquímicos, Escola de Química, Universidade Federal do Rio de Janeiro, Rio de Janeiro, 2017.