Autores

Sobrinho, I.A. (UNIVERSIDADE FEDERAL DO PARÁ) ; Silva, A.C.D. (UNIVERSIDADE FEDERAL DO PARÁ) ; Ribeiro, T.S. (UNIVERSIDADE FEDERAL DO PARÁ) ; Silva, K.L. (UNIVERSIDADE FEDERAL DO PARÁ) ; Santos, H.C.L. (UNIVERSIDADE FEDERAL DO PARÁ) ; Gonçalves, M.A. (UNIVERSIDADE FEDERAL DO PARÁ) ; Conceição, L.R.V. (UNIVERSIDADE FEDERAL DO PARÁ)

Resumo

Um catalisador heterogêneo básico foi sintetizado variando os parâmetros de

calcinação, temperatura (350 - 500 °C) e tempo (1 - 4 h), para determinar as

melhores condições e menor gasto de energia na síntese das cinzas das cascas de

feijão aplicadas na reação de transesterificação para a produção de biodiesel. O

catalisador CCF/400-3 apresentou maior desempenho catalítico e foi caracterizado.

A alcalinidade do catalisador são atribuídos as elevadas concentrações de óxidos e

carbonatos metálicos formados durante o tratamento térmico aplicado sob as cascas.

Posteriormente, o catalisador desativado parcialmente foi regenerado utilizando

10% de agente dopante de KOH e resultou em biodieseis com teores de ésteres

elevados durante 3 ciclos sucessíveis de reação.

Palavras chaves

Resíduo agroindustrial; transesterificação; regeneração

Introdução

Os combustíveis fósseis por muitos anos são explorados, produzidos e consumidos

em larga escala, tornando-se a principal matriz energética mundial (NIRAJ et

al., 2021). Entretanto, nos últimos anos, a preocupação com o esgotamento das

reservas energéticas e o aumento da poluição do meio ambiente ocasionados pelas

emissões de gases, como o dióxido de carbono emitido em grande quantidade pelo

consumo dessa fonte não renovável, contribuem para o aumento do efeito estufa

(ZIVKOVIC et al., 2018; CHONG et al., 2021). Devido essas problemáticas, muitas

pesquisas vêm sendo desenvolvidas a fim de buscar alternativas para substituição

dos combustíveis fósseis, de maneira parcial ou total, por fontes de energia

renovável (SEFFATI et al., 2020).

O biodiesel tem se mostrado uma alternativa para esse impasse, pois apresenta

propriedades energéticas semelhantes ao diesel de petróleo, além disso, é

considerado sustentável, emite baixo teor dos gases de dióxido de carbono,

dióxido de enxofre e substâncias tóxicas, pode ser usado em motores diesel sem

nenhuma modificação, e é derivado de fontes renováveis, como gordura animal ou

óleo vegetal (LI et al., 2019; RAHIMPOUR et al., 2016).

O biodiesel pode ser obtido por reação de transesterificação na presença de um

catalisador. Esta reação de óleos e/ou gorduras com álcoois de cadeia curta

(metanol ou etanol), resulta na formação de ésteres alquílicos e glicerol

(coproduto). Os catalisadores empregados podem ser de natureza homogênea ou

heterogênea, e podem apresentar caráter básico, ácido ou enzimático (MAFFEI et

al., 2014). Atualmente, os catalisadores homogêneos são utilizados na indústria

de produção do biodiesel devido ao seu baixo custo e alta atividade catalítica,

entretanto, apresentam desvantagens como favorecimento de corrosão dos

equipamentos, dificuldades na purificação do produto e na recuperação do

catalisador (SEMWAL et al., 2011). Em contrapartida, os catalisadores

heterogêneos se destacam por serem facilmente separados do meio reacional por

centrifugação ou filtração, serem menos corrosivos, mais seletivos, apresentarem

elevada atividade catalítica, e principalmente, por serem facilmente regenerados

e reutilizados (SUPAMATHANON et al., 2019).

Alguns autores sintetizaram catalisadores heterogêneos a partir de resíduos de

biomassas que normalmente são descartadas de maneira inadequada como sementes de

cupuaçu (MENDONÇA et al., 2019), cascas de ovo (ODETOYE et al., 2021), cascas de

arroz (CHE et al., 2018), cascas de banana (ZURENA et al., 2021), semente de

açaí (LOURENÇO et al., 2021) evidenciando assim, a ampla disponibilidade de

precursores e baixo custo de produção (MARIJA et al., 2020). Além disso, algumas

biomassas quando submetidas ao tratamento térmico demostraram potencial

catalítico e são utilizadas como catalisadores heterogêneos. Como o estudo

desenvolvido por Niran et al. (2022) que utilizaram as cascas de batata como

precursor na síntese de um catalisador heterogêneo básico para a produção de

biodiesel. Observaram que na composição do catalisador era majoritariamente

composta pelo potássio, na forma de óxido e carbonato, seguido de outros

elementos alcalinos terrosos como cálcio, sódio, silício em quantidades menores

caracterizando a alcalinidade do catalisador sintetizado.

O Brasil ocupa a quarta colocação mundial na produção de feijão, no entanto, não

está entre os maiores exportadores, devido a maior parcela dessa produção é

designada ao consumo interno. Em 2019, segundos aos dados disponíveis pelo Banco

do Nordeste, a produção de feijão chegou a 6,82 milhões de toneladas, entre os

quais são cultivados diferentes tipos de feijões sendo, o carioca, mais popular

e consumido no território brasileiro. Na produção de feijão são gerados resíduos

tal como a vagem do feijão, a qual representa em média cerca de 58% do peso

total, considerando a vagem com os grãos (COELHO et al., 2018).

Portanto, o presente trabalho propõe a síntese de um catalisador heterogêneo

básico proveniente das cascas de feijão, um precursor de baixo custo, de ampla

disponibilidade e de fácil processamento, a fim de obter um catalisador

eficiente na produção de biodiesel e minimizar os resíduos agroindustriais

gerados pelas atividades antrópicas.

Material e métodos

Síntese, reutilização e regeneração do catalisador

A síntese do catalisador foi realizada de acordo com o método descrito por

Bharadwaj (2019) com adaptações. As cascas de feijão secas, coletas em comércio

local, foram trituradas em moinho analítico da marca Quimis até obter-se um pó

fino (~70 mesh). Em seguida, o material foi tratado termicamente em forno mufla

variando as temperaturas (350 °C, 400 °C, 450 °C e 500 °C) e os tempos de

calcinação (1 h, 2 h, 3 h e 4 h). Após, os catalisadores sintetizados foram

resfriados à temperatura ambiente, macerados, pesados e armazenados em

dessecador a fim de evitar contato com o ar atmosférico. Os catalisadores foram

denominados como CCF/T-t, em que CCF significa Catalisador Casca de Feijão, T e

t significam temperatura e tempo de calcinação.

Além disso foi avaliado a reutilização do CCF/T-t para a produção de biodiesel.

Após a primeira reação de transesterificação, o catalisador foi recuperado por

centrifugação a 2000 rpm por 10 min, lavado e seco em estufa a 105 °C por 12 h.

Em seguida, o catalisador foi utilizado na reação de transesterificação nas

condições otimizadas em sucessivos ciclos de reação.

Quando observou a sua desativação parcial, foi investigada a regeneração

utilizando o método de impregnação úmida descrito por Foroutan (2022) com

adaptações. O catalisador foi dopado com 10% de KOH variando a razão

sólido:liquido de 1 g para cada 20 mL de KOH, sob agitação magnética e

temperatura de 60 °C por 1 h. Logo após, o catalisador foi seco em estufa e

calcinado nas temperaturas de 200 °C, 300 °C e 400 °C por 3 h.

Microscopia eletrônica de varredura (MEV)

A morfologia do catalisador foi analisada por microscopia eletrônica de

varredura de alta resolução em um microscópio Tescan, modelo VEJA 3LMU operando

com tensão de aceleração de 20 kV.

Espectroscopia de Raios-X por dispersão em energia (EDS)

A análise de EDS foi realizada em um sistema de micro-análise Oxford,

modelo AZTec Energy X-Act, resolução de 129 eV.

Teor de éster

A determinação do teor de éster dos produtos das reações transesterificação do

óleo soja com metanol foi realizada por cromatografia gasosa utilizando heptano

como solvente, heptadecanoato de metila como padrão cromatógrafico e um

cromatógrafo a gás (CG) modelo CP 3800 Varian equipado com detector de ionização

de chama (FID), coluna capilar CP WAX 52 CB (30 m de comprimento, 0,32 mm de

diâmetro e 0,25 μm de filme), fase móvel utilizando o gás Hélio com fluxo de 1

mL min-1, volume de injeção de 1 μL, com programação de temperatura inicial do

forno de 170 °C, com taxa de aquecimento de 10 °C min-1, até 250 °C (mesma

temperatura do FID e injetor) de acordo com metodologia adaptada da norma

europeia EN14103 (SILVA et al., 2007).

Resultado e discussão

Neste trabalho avaliou-se a influência da temperatura e do tempo de calcinação

na síntese do catalisador CCF por meio dos resultados obtidos na conversão em

biodiesel, como ilustrados na Figura 1a e 1b.

Os catalisadores sintetizados nas temperaturas de 350 °C, 400 °C e 450 °C,

exibiram biodieseis com teores em ésteres >80%. Os resultados evidenciam que as

calcinações da biomassa nessas temperaturas promovem a carbonização incompleta,

resultando na presença de quantidades significativas de espécies carbonáceas da

degradação dos principais componentes orgânicos, tais como hemicelulose,

celulose e lignina (KUMAR et al., 2020).

Enquanto que na síntese do catalisador à 500 °C resultou em um biodiesel com

teor de éster de 48,9%. Deste modo, observa-se que a temperatura de calcinação

da biomassa em 500 °C, proporciona um decréscimo das espécies carbonáceas no

catalisador, sugerindo que a medida que se tem uma menor quantidade destas

espécies no catalisador, ocorre uma menor dispersão das fases ativas (óxidos e

carbonatos metálicos) no mesmo. Esta observação também foi relatado por

Bunushree et al. (2020), em seus estudos acerca da síntese de catalisador a

partir de biomassa de algas para aplicação na síntese de biodiesel.

Os catalisadores sintetizados foram avaliados a partir do reuso por meio dos

biodieseis produzidos na reação de transesterificação. As amostras de biodieseis

produzidos no Ciclo 1 pelos catalisadores sintetizados nos tempos de 1 h, 2 h e

3 h apresentaram teores de ésteres >90%. Estes dados induzem que o intervalo de

tempo de 1 h a 3 h foram suficientes para promover a carbonização incompleta da

biomassa, resultando em quantidades significativas em compostos carbonáceos,

como também, na formação das fases ativas, e assim, tornando em um catalisador

eficaz para a produção de biodiesel. No entanto, quando o catalisador calcinado

em 4 h foi empregado na reação de transesterificação, o biodiesel produzido

apresentou teor de éster de 66,7%.

Dessa forma, a síntese por 4 h proporciona maior quantidade degradadas de

espécies carbonáceas, levando a uma redução significativa na área de superfície,

além dá má dispersão das fases ativas na superfície e, consequentemente, ocorre

uma diminuição da interação entre os sítios básicos com os reagentes. Assim, o

tempo de calcinação igual ou superior à 4 h acarretam em diminuição da atividade

do catalisador, que por sua vez desfavorece a formação dos ésteres na reação de

transesterificação. Este comportamento também foram observados por Avhad e

Marchetti (2015) e Dejean et al. (2017), os autores relatam que o tempo de

calcinação influência na qualidade do biodiesel obtido via reação de

transesterificação devido as variações das concentrações dos compostos de

carbono e das espécies ativas formadas no catalisador sintetizado.

Ademais, a figura 1b mostra a atividade dos catalisadores no ciclo 2 na reação

de transesterificação. Os catalisadores sintetizados em 1 h, 2 h e 4 h

demonstraram conversões abaixo de 16% em teor de éster. Enquanto, que para o

catalisador sintetizado a 3 h produziu um biodiesel com 51,2% em ésteres. O

decréscimo na conversão em biodiesel nos tempos de calcinação de 1 h e 2 h pode

estar relacionado com o processo de formação do catalisador, uma vez que durante

o tratamento térmico aplicado nestas condições de síntese pode resultar em uma

fraca interação entre a parte inerte e os metais alcalinos presentes,

desfavorecendo a atividade catalítica. Assim, os sítios básicos disponíveis no

catalisador podem ter sido parcialmente lixiviados no meio reacional ao decorrer

do processo reacional anterior. Tais observações também foram relatados nos

trabalhos de Dejean et al. (2017) como um dos fatores que afetam o teor de éster

dos biodieseis sintetizados no estudo.

Entretanto, o catalisador calcinado em 3 h converte cerca de 50% dos

triglicerídeos em biodiesel, devido a carbonização da biomassa adequada para a

degradação parcial dos compostos orgânicos das cascas de feijão, e formação e

dispersão dos grupos funcionais sobre a sua superfície que favorecem a conversão

em biodiesel, como também é relatado por Hernández (2022). Porém, a diminuição

na conversão em ésteres obtido no Ciclo 2 com o catalisador sintetizado à 400 °C

por 3 h, indica a desativação parcial do catalisador sintetizado que pode ser

relacionada à lixiviação de sítios ativos no meio reacional, ao preenchimento

dos poros, à deposição de triglicerídeos e glicerol na superfície do catalisador

e/ou perda de massa do catalisador durante a etapa de recuperação/purificação

(CHANGMAI et al., 2020).

Deste modo, com base no estudo realizado acerca da influência da temperatura e

tempo de calcinação, determinou que as melhores condições ocorreram a 400 °C por

3 h, denominado de CCF/400-3, pois apresentou maior atividade catalítica

comparado com os demais catalisadores sintetizados.

A estrutura morfológica do CCF/400-3 foi observado por MEV com ampliação de

5000x. A figura 1c revela o complexo sistema de aglomerados de partículas,

indicando que os pequenos agregados minerais estão distribuídos em formas e

tamanhos irregulares, caracterizando uma morfologia esponjosa das cascas de

feijão após a calcinação. Morfologias semelhantes foram relatadas em estudo que

utilizaram biomassas para a síntese de catalisadores, tais como casca de vagem

de cacau com casca de banana (OLATUNDUN et al., 2020), casca de laranja

(CHANGMAI et al., 2020).

A distribuição e identificação dos elementos químicos presentes na superfície do

catalisador CCF/400-3 foi analisada por EDS, como é ilustrada pelas Figura 1d-e.

É possível observar uma homogeneidade na distribuição dos elementos químicos

presentes na superfície do catalisador, representados por cores distintas e em

alguns pontos intensos que indicam concentração do elemento. Na região de

análise, o potássio (azul) apresenta com maior densidade dentre os metais

alcalinos. Ademais, a concentração de carbono evidenciado pela figura 1e em

vermelho são atribuídos aos carbonatos metálicos e das espécies carbonáceas,

resultado do tratamento térmico aplicado sob as cascas de feijão. Já a figura 4f

mostra os picos e as porcentagens das concentrações dos elementos. O pico de

maior predominância corresponde ao potássio com 13,51%, indicando o K como metal

de maior contribuição na composição do catalisador alcalino sintetizado. Logo

após, estão os metais alcalinos de cálcio (5,62%), magnésio (5,48%) e o sódio

(0,3%). O silício com 0,31% e oxigênio com 38,8% estão relacionados como na

presença de silicatos e, enquanto que o carbono com 35,97% é atribuído aos

materiais carbonáceos derivados da decomposição parcial dos compostos orgânicos

como relato anteriormente, e aos carbonatos metálicos formados. Esse

comportamento morfológico também foram relatos para catalisadores heterogêneos a

base de casca de Musa acuminata (DAIMARY et al., 2022) e sementes de açaí (MARES

et al., 2021).

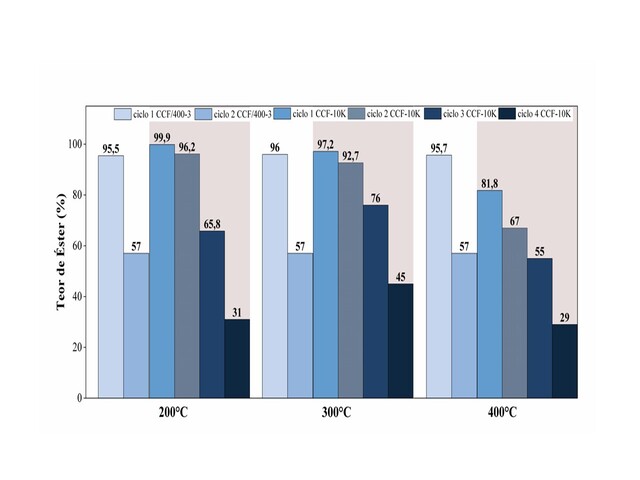

O CCF/400-3 apresentou desativação parcial na produção de biodiesel após

2 ciclos sucessivos. Então, o catalisador recuperado foi regenerado por

impregnação úmida utilizando 10% de KOH a fim de potencializar novamente sua

propriedade catalítica. Na Figura 2 pode ser observado a influência da

temperatura de calcinação na atividade catalítica.

No entanto, é notório que a temperatura em 300 °C por 3 h proporcionou

um catalisador eficaz para o objetivo desejado, mantendo rendimento de

biodieseis por 3 ciclos sucessíveis. Nessa condição de síntese foi observado que

as espécies carbonáceas se mantinham estáveis no decorrer da calcinação. Além

disso, houve um aumento dos números de sítios catalíticos disponíveis e,

consequentemente, na melhora de formação e dispersão dos sítios básicos sobre as

espécies carbonáceas. Entretanto, o diferencial pode ser atribuído a ancoragem

melhor das espécies metálicas sobre os materiais carbonizados. Observações

semelhantes dos parâmetros de regeneração foi discutida no trabalho de

Chellappan (2018).

a) Gráfico da temperatura e b) tempo de calcinação na síntese do catalisador, c) MEV, d) EDS, e) distribuição dos elementos químicos e f) espectro EDS

Gráfico da influência da temperatura de calcinação na regeneração de CCF/400-3 na conversão em éster

Conclusões

O trabalho avaliou o desempenho catalítico variando a temperatura e tempo de

calcinação. O catalisador sintetizado a 400 °C por 3 h, denominado como CCFF/400-

3, atingiu o máximo rendimento no teor de éster em 2 ciclos sucessivos na reação

de transesterificação. Na caracterização do catalisador observou a morfologia de

aglomerados e a distribuição homogênea dos metais alcalinos terrosos presentes,

combinados a oxigênio e carbonato, sendo o K2O e K2CO3 majoritários na composição

de CCF/400-3. O catalisador foi reutilizado, entretanto, no ciclo 2 o biodiesel

produzido apresentou teor de éster de 51,2%. Então, o catalisador foi regenerado

com 10% KOH, 300°C por 3h demonstrando resultados promissores pois, CCF-10K

manteve um rendimento significativo de biodiesel por 3 ciclos sucessivos

apresentando teores em ésteres de 97,2%, 92,7% e 76%, respectivamente.

Evidenciando que o método aplicado foi eficiente para aumentar o desempenho

catalítico na produção de biodiesel. Portanto, as cascas de feijão que normalmente

são descartadas de maneira inadequada quando são submetidas ao tratamento térmico,

uma técnica simples, possuem potencial catalítico na reação de transesterificação

para a conversão em biodiesel.

Agradecimentos

Ao professor Leyvison Rafael Vieira da Conceição, por ter sido meu orientador; ao

Laboratório de Catálise e Óleoquímica e Laboratório de Pesquisa e Análise de

Combustíveis.

Referências

AVHAD, M. R., MARCHETTI, J. M..Innovation in solid heterogeneous catalysis for the generation of economically viable and ecofriendly biodiesel: A review, Catalysis Reviews, v. 58, p.157-208, 2016.

BHARADWAIA, A.V.S.L.; S. MADHU, A.; NIJU, S.; SHERIFFABEGUM K.M.M.; ANATHARAMAN N. Biodiesel production from rubber seed oil using calcium oxide derived from eggshell as catalyst –optimization and modeling studies, Green Process Synth, p 430–442, 2019.

Brasil é o quarto maior produtor de feijão no mundo. Disponível em: http:// www.terra.com.br. Acesso em 30 de junho de 2022.

BUNUSHREE, B.; MARI, S.; BAISHALI DEY, P. B. Algal biodiesel production with engineered biochar as a heterogeneous solid acid catalyst, Bioresource Technology, v. 310, 2020.

CHANGMAI B, SUDARSANAM P, ROKHUM L. Biodiesel production using a renewable mesoporous solid catalyst. Ind Crop Prod, v.145, 2020.

CHE, Z.; LINGMEI, Y.; SHIYOU, X.; WEN, L.; ZHONGMING, W.; PENGMEI, L.V. Biodiesel production by a highly effective renewable catalyst from pyrolytic rice husk,Journal of Cleaner Production,v.199, p.772-780, 2018.

CHELLAPPAN, S., NAIR, V., SAJITH V., APARNA K. Synthesis, optimization and characterization of biochar based catalyst from sawdust for simultaneous esterification and transesterification, Chinese Journal of Chemical Engineering, v.26, p.2654-2663, 2018.

CHONG, C. T.; LOE, T.Y.; WONG, K.Y.; ASHOKKUMAR, V.; CHONG, T.W.; BORRION, A.; TIAN, B.; NG, J. Biodiesel sustainability: The global impact of potential biodiesel production on the energy–water–food (EWF) nexus. Environmental Technology & Innovation, p 22, 2021.

COELHO, T.J.S., COELHO, R. R.P., SANTOS, V.S. Caracterização do rendimento em grãos verdes de feijão caupi. IV Encontro Nacional da Agroindústria, n° 6, 2018, p.1-8.

COELHO, J.D., XIMENES, L. FEIJÃO: PRODUÇÃO E MERCADO. Caderno setorial etene, n° 143, 2020, banco do nordeste.

DAIMARY, N., BORUAH, P., KHALIFA S.H., TAPAN, P., BARDHAN, P., BORA, U., MANDAL, M., DEKA, D. Musa acuminata peel: A bioresource for bio-oil and by-product utilization as a sustainable source of renewable green catalyst for biodiesel production, Renewable Energy, v.187, p. 450-462, 2022.

DEJEAN, A., OUÉDRAOGO, I.W.K., MOURAS, S., VALETTE, J., BLIN, J. Shea nut shell based catalysts for the production of ethanolic biodiesel, Energy for Sustainable Development, v.40, p. 103-111, 2017.

ETIM, A.O., BETIKU, E., AJALA, S.O., OLANIYI, P.J., OJUMU, T.V. Potencial of ripe plantain fruit peels as na ecofriendly catalyst for biodiesel synthesis: optimization by artificial neural network integrated with genetic algotithm.Sustainability, v 10 (3), p 707, 2016.

FOROUTAN, R., MALEDDIN P.S., MOHAMMADI, R., HADIPEIGHAMBARDOUST, S., RAMAVANDI, B. Generation of biodiesel from edible waste oilusing ZIF-67-KOH modified Luffa cylindrica biomass catalyst, Fuel, v.322, 2022.

FOROUTAN, R.; MOHAMMADI, R.; ESMAEILI, H.; BEKTASHI, F.M.; TAMJIDI, S. Transesterification of waste edible oils to biodiesel using calcium oxide@magnesium oxide nanocatalyst. Waste Manage, 2020.

GOHAIN, M., DEVI, A., DEKA, D. Musa balbisiana Colla peel as highly effective renewable heterogeneous base catalyst for biodiesel production, Industrial Crops and Products, v.109, p.8-18, 2017.

HERNÁNDEZ, D.C., REYNEL-AVILA, H.E, MENDOZA-CASTILLO, D.I, BONILLA-PETRICIOLET, A., AGUAYO-VILLARREAL, I.A. Functionalization and activation of carbon-based catalysts with KOH and calcium and their application in transesterification to produce biodiesel: Optimization of catalytic properties and kinetic study, Fuel, v.310,2022.

KUMAR, M.; SHUKLA, S.K.; UPADHYAY, S.N.; MISHRA, P.K. Analysis of thermal degradation of banana (Musa balbisiana) trunk biomass waste using iso-conversional models. Bioresour Technol, 2020.

MAFFEI, F. H. Estudo de catalisadores ácidos heterogêneos utilizados na produção de biodiesel. 2014. Monografia (Trabalho de Conclusão de Curso de Engenharia Química) Escola de Engenharia de Lorena, Universidade de São Paulo, Lorena.

MARES, E.K.L.; ARRAIAS, M.G.; TERESA, P.S.L.; NARCISO, G.R.F.; ZAMIAN, J.R.; CONCEIÇÃO, L,R.V. Acai seed ash as a novel basic heterogeneous catalyst for biodiesel synthesis: Optimization of the biodiesel production process, Fuel, v.299, 2021.

MARIJA, R.M.; MIODRAG, V.Z.; DJORDJE, N.V.; JUGOSLAV, B.K.; IVANA, B.B.; VLADA, B.V.; OLIVERA, S.S. Valorization of walnut shell ash as a catalyst for biodiesel production,RenewableEnergy, v. 147, p. 1033-1043, 2020.

MENDONÇA, I.M.; MACHADO, F.L.; SILVA, C.C.; DUVOISIN, J.R.S.; TAKENOB, M.L.; MAIA, P.J.L. Application of calcined waste cupuaçu (Theobroma grandiflorum) seeds as a lowcost solid catalyst in soybean oil ethanolysis: statistical optimization. Energy Convers Manage, 2019.

SUPAMATHANON, N.; KHABUANCHALAD, S. Development of K-mordenite catalyst for biodiesel production from soybean oil, Mater. Today-Proc, v 17, p 1412–1422, 2019.

NIRAJ, S.T.; ROHIT, I.J.; HRUTURAJ, P.S.; RAHUL, S.M.; ANISH, K.; ABDULLAH, M. A. A short review on approach for biodiesel production: Feedstock’s, properties, process parameters and environmental sustainability,Materials Today: Proceedings,2021.

OLATUNDUN, E. A., BOROKINI, O. O., BETIKU, E. Cocoa pod husk-plantain peel blend as a novel green heterogeneous catalyst for renewable and sustainable honne oil biodieselsynthesis: A case of biowastes-to-wealth, Renewable Energy, v. 166, p. 163-175, 2020.

PATHAK, G.; DAS, D.; RAJKUMARI, K.; ROKHUM, L. Exploiting waste: towards a sustainable production of biodiesel using: Musa acuminata peel ash as a heterogeneous catalyst, Green Chem, v 20, 2018.

LI, P.; SAKURAGI, K. H. M. Extraction techniques in sustainable biofuel production: a concise review, Fuel Process. Technol, v 193, 2019.

RAFAEL, L.; ANTONIO, P.; JUAN, C. C.; JUAN, M. C.; ANTONIO, A. R.; JUAN, C. S.; LUISA, F. C.; JAIME, COT-GORES. Carbonaceous residues from biomass gasification as catalysts for biodiesel production. J Nat Gas Chem, v 21, p 246–50, 2012.

RAHIMPOUR, H.R.; SAIDI, M.; ROSTAMI, P.; GATES, B.C.; RAHIMPOUR M.R.; Experimental investigation on upgrading of lignin-derived bio-oils: kinetic analysis of anisole conversion on sulfided CoMo/Al2O3 catalyst, Int. J. Chem. Kinet, v 48, p 702–713, 2016.

SEFFATI, K.; ESMAEILI, H.; HONARVAR, B.; ESFANDIARI, N.; AC/CuFe2O4@ CaO as a novel nanocatalyst to produce biodiesel from chicken fat, Renew. Energy, v 147, p 25-34, 2020.

SEMWAL, S.; ARORA, A.K.; BADONI, R.P.; TULI, D.K. Biodiesel production using heterogeneous catalysts. Bioresour. Technol, v 102, p 2151–2161, 2011.

SUPAMATHANON, N.; KHABUANCHALAD, S.; Development of K-mordenite catalyst for biodiesel production from soybean oil, Mater. Today-Proc, v 17, p 1412–1422, 2019.

ODETOYE, T.E.; AGU, J.O.; AJALA, E.O. Biodiesel production from poultry wastes: Waste chicken fat and eggshell,Journal of Environmental Chemical Engineering, v.9, 2021.

OLATUNDUN, E. A., BOROKINI, O. O., BETIKU, E. Cocoa pod husk-plantain peel blend as a novel green heterogeneous catalyst for renewable and sustainable honne oil biodieselsynthesis: A case of biowastes-to-wealth, Renewable Energy, v. 166, p. 163-175, 2020.

VARGAS, E.M.; VILLAMIZAR, D.O.; NEVES, M.C.; NUNES, M.I. Pelletized biomass fly ash for FAME production: Optimization of a continuous process. Fuel 2021.

VINUKUMAR, K.; AZHAGURAJAN, A. AND KARTHICK, V.S. "Synthesis of rice husk nano-particles for biodiesel production." J. Chem. Pharm. Sci 9.4: p 2671-2673, 2016.

YUSUFF, A.S.; BHONSLE, A.K.; TRIVEDI, J.; BANGWAL, D.P.; SINGH, L.P.; ATRAY, N. Synthesis and characterization of coal fly ash supported zinc oxide catalyst for biodiesel production using used cooking oil as feed. Renewable Energy, v 170, p 14, 2021.

ZIVKOVI ´C, S.; VELJKOVI´C, M. Environmental impacts the of production and use of biodiesel. Environ Sci Pollut Res, v 25, p 9-191, 2018.

ZURENA, M.S.; NOOR, Y.Y.; MUHAMMAD, A.S.N.; DEA, N.H. Transesterification of used frying oil by activated banana peels waste catalyst for biodiesel production, Materials Today: Proceedings, 2021.