Síntese de alumina anódica nanoporosa em liga de Alumínio AA 1050

ISBN 978-85-85905-25-5

Área

Materiais

Autores

Oliveira, L.S. (INSTITUTO DE PESQUISAS ENERGÉTICAS E NUCLEARES) ; Correa, O.V. (INSTITUTO DE PESQUISAS ENERGÉTICAS E NUCLEARES) ; Bento, R.T. (INSTITUTO DE PESQUISAS ENERGÉTICAS E NUCLEARES) ; Pillis, M.F. (INSTITUTO DE PESQUISAS ENERGÉTICAS E NUCLEARES)

Resumo

Nos últimos anos, alumina anódica porosa tem atraído interesse devido ao arranjo regular dos nanoporos, à possibilidade de controle de seu diâmetro, e grande área de superfície específica. Neste trabalho foram obtidas estruturas de alumina anódica porosa por meio da anodização em duas etapas de uma liga de alumínio AA 1050 em eletrólito de H2SO4. As amostras foram anodizadas durante 4 e 8 h. A técnica de microscopia eletrônica de varredura com canhão de emissão de elétrons foi utilizada para a avaliação morfológica da superfície. Os nanoporos formados após 4h de anodização apresentaram distribuição homogênea na superfície da liga e diâmetro médio de 25 nm, enquanto que após 8h de anodização os nanoporos apresentaram-se com formato irregular e distribuição não homogênea.

Palavras chaves

Anodização; Alumínio; Nanoporos

Introdução

Alumina anódica porosa (AAP) tem atraído muito interesse devido ao arranjo regular de nanoporos devido a facilidade de controle do diâmetro, grande área de superfície específica, baixo custo, boa estabilidade térmica, ausência de toxicidade e biocompatibilidade (PICKETT, 2012). Devido a essas características, as estruturas OAA têm sido utilizadas em aplicações como processos de filtração (GONG et al., 2001), biossensores (MACIAS et al., 2013), sensores de oxigênio (WU et al., 2007), catálise (EDDY et al., 2011), entre outras. Além disso, o arranjo geométrico dos nanoporos torna possível utilizar a alumina como molde para a síntese de várias nanoestruturas (BOCHETTA et al., 2008), como nanotubos, nanobastões e nanofios que apresentam muitas vantagens em áreas de aplicação avançadas devido a suas propriedades químicas, físicas, mecânicas e ópticas únicas (WANG et al.., 2013; ZARASKA et al., 2014; LEE et al., 2014) A anodização é um processo eletroquímico de oxidação utilizado para aumentar a espessura da camada de óxido nativo na superfície de metais como Al, Ti, Nb, Zr, ou de semicondutores (LEE, 2010). Em geral, a anodização do alumínio pode resultar em dois tipos diferentes de óxido anódico, dependendo da natureza do eletrólito usado: uma camada de óxido compacta e não-porosa, tipo barreira, forma-se quando são utilizados eletrólitos neutros. Quando são utilizados eletrólitos ácidos forma-se uma camada de óxido do tipo porosa. A estrutura porosa é um arranjo de células hexagonais auto organizadas com poros cilíndricos de tamanhos variáveis com diâmetros entre 25 – 250 nm e com profundidades de até 100 nm, dependendo das condições utilizadas (YAN et al., 2003). Esses poros se estendem através do filme desde a superfície do óxido até a fina camada tipo barreira na interface óxido/metal (LEE, 2010). Para obter estruturas AAP auto-organizadas utiliza-se o método de anodização em duas etapas (MASUDA e FUKUDA, 1995). A primeira etapa resulta na formação de uma camada de óxido irregular (JANI et al., 2013; ZARASKA et al., 2016) que é removida quimicamente e as nanoconcavidades obtidas servem como sítios para nucleação de paredes de poros altamente organizadas numa segunda etapa de anodização (CHAHROUR et al., 2015; ZARASKA et al., 2010). Após a remoção química do óxido crescido, um molde côncavo periódico é formado sobre a superfície do alumínio e atua como máscaras para a segunda anodização. Após a remoção química do óxido crescido, um molde côncavo periódico é formado sobre a superfície do alumínio e atua como máscaras para a segunda anodização. Nesta etapa, a duração do processo influencia o grau de ordenamento dos poros e algumas características estruturais de membranas de AAP. A presença de elementos de liga afeta a velocidade de crescimento do AAP e a microestrutura dos filmes anódicos (ZARASKA et al., 2010) Os principais parâmetros que devem ser controlados, e que afetam a formação de alumina nanoporosa são a voltagem ou densidade de corrente de anodização, o tempo de anodização, o tipo e a concentração do eletrólito, o pH, e a temperatura (ZARASKA et al., 2014; LEE e PARK, 2014; JANI et al., 2013; Zaraska et al., 2016). O mecanismo de crescimento do óxido e formação de nanoporos resulta de um escoamento da alumina anódica devido à combinação de tensões de crescimento e plasticidade. As tensões que guiam o escoamento do material são devidas à eletroestricção da camada de óxido que torna-se plástica sob a ação de um campo elétrico. O escoamento do material prossegue da camada barreira até as paredes dos poros formando colunas de alumina numa estrutura auto-organizada (LEE, 2010). Este trabalho teve por objetivo estudar a influência do tempo na segunda etapa de anodização sobre o diâmetro e a distribuição dos nanoporos formados sobre a liga AA 1050.

Material e métodos

Substratos Amostras de alumínio 1050, de composição química nominal em %peso 0,25 Si; 0,40 Fe; 0,05 Cu; 0,05 Mn; 0,05 Mg; 0,05 Zn; 0,05 Ti e 99,5 mín Al, de dimensões 50 x 20 x 2 mm foram lavadas em banho ultrassônico por 3 minutos em etanol para remover impurezas da superfície. A seguir, as amostras foram polidas eletroliticamente. Polimento eletrolítico Para o polimento eletrolítico foi utilizada uma solução aquosa de 15 %p de Na2CO3 e 5 %p Na3PO4 a 75°C e o pH foi mantido em 13. O processo foi executado em duas etapas de 30 minutos cada, com agitação constante em ambas as etapas. Na primeira etapa utilizou-se tensão de 5 V e na segunda etapa uma tensão de 1 V. A amostra foi utilizada como anodo e como catodo foi utilizado um eletrodo de aço inoxidável AISI 316. Os valores de corrente foram monitorados durante todo o experimento. Concluído o eletropolimento, as amostras foram enxaguadas em água e etanol, e secas. Anodização O processo de anodização foi realizado em duas etapas. A amostra de alumínio foi utilizada como anodo e o eletrodo de chumbo como catodo. Foi aplicada uma tensão constante de 25 V tanto na primeira quanto na segunda etapa. Como eletrólito foi utilizada uma solução aquosa de 0,45 M de ácido sulfúrico mantida a 20 °C. Na primeira etapa, a amostra foi anodizada por 60 minutos. A seguir, a camada de óxido irregular foi removida por ataque químico em uma solução aquosa de 6 %p H3PO4 e 1,8 %p H2CrO4 a 60 °C por 30 minutos. Posteriormente, a amostra foi lavada em etanol no banho ultrassônico por 3 min e seca. Na segunda etapa, a amostra foi anodizada por 4 e 8 h. Foram mantidos os mesmos parâmetros adotados na primeira etapa de anodização. A seguir, a amostra foi lavada em etanol em banho ultrassônico por 3 minutos e seca. Em ambas etapas a corrente foi monitorada. Caracterização As observações morfológicas e medidas de diâmetro dos nanoporos na superfície das amostras foram feitas utilizando-se um microscópio eletrônico de varredura com canhão de emissão de campo Jeol, modelo JSM6701F, acoplado a um equipamento de análise química de microrregiões por energia dispersiva (EDS).

Resultado e discussão

Durante o processo de eletropolimento a corrente foi monitorada

continuamente

e permaneceu constante em 2,5 ± 0.2 A. Nas duas etapas de anodização a

corrente manteve-se constante em 0,2 ± 0.1 A.

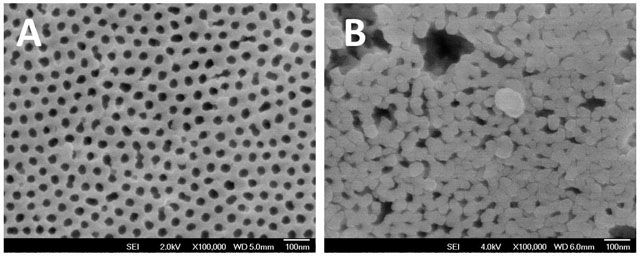

Na figura 1 estão apresentadas as imagens obtidas por microscopia eletrônica

de varredura da superfície das amostras de alumínio AA 1050 anodizadas por 4

e

8 h em solução aquosa 0,45 M de H2SO4. Observa-se que

o tempo de anodização

influencia a morfologia dos nanoporos. Na figura 1a está apresentada a

superfície da amostra anodizada por 4 h. Observam-se poros de diâmetro médio

25 nm, homogeneamente distribuídos nessa superfície. A figura 1b é a

superfície da amostra anodizada por 8 h. Observa-se que não houve formação

de

poros com tamanhos ou distribuição regulares. Resultados semelhante foi

reportado na literatura (ATES et al., 2018).

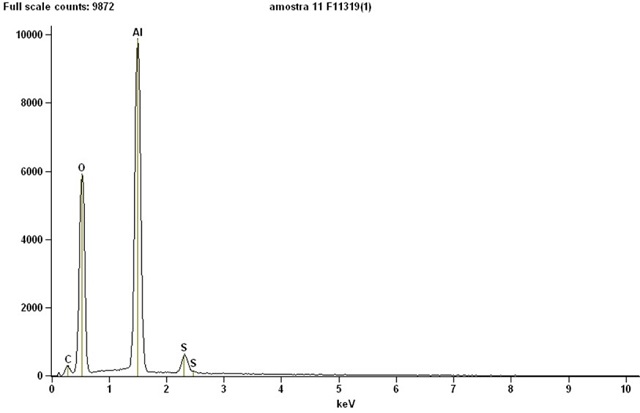

Na figura 2 está apresentada a análise química feita por EDS na superfície

da

amostra anodizada por 4 h. Observa-se a presença de alumínio e oxigênio

formando, possivelmente, o composto Al2O3. A presença

de enxofre deve-se,

provavelmente, a contaminação devido ao eletrólito utilizado. O resultado

para

a amostra anodizada por 8 h é semelhante.

Imagens de microscopia eletrônica de varredura da superfície das amostras de AA 1050 após a segunda anodização. (a) 4 horas (b) 8 horas.

Espectro de EDS da amostra anodizada por 4 h.

Conclusões

O processo de anodização em duas etapas, contendo uma etapa intermediária de dissolução do óxido, foi utilizado para o crescimento de alumina anódica nanoporosa utilizando-se como eletrólito uma solução aquosa 0,45 M de H2SO4. Verificou-se que o tempo de anodização, durante a segunda etapa, influencia a circularidade, a distribuição e as dimensões dos nanoporos. A amostra anodizada por 4 h apresentou poros arredondados, homogeneamente distribuídos na superfície, com diâmetro médio de 25 nm.

Agradecimentos

Referências

ATES, S.; BARAN, E.; YAZICI, B. The nanoporous alumina oxided formed by two-step anodization. Thin Sol. Films. (2018) 94-102.

BOCCHETTA, P.; SANTAMARIA, M.; DI QUARTO, F. Electrosynthesis of Ce-Co mixed oxide nanotubes with high aspect ratio and tunable composition. Electrochemical Solid-State Lett. 11 (2008) K-27-K30.

CHAHROUR, M.K.; NASER, M.A.; HASHIM, M.R. NEZAR, G.E.; MARYAM, W.; AHMAD, M.A.; BODOUDINA, M. Effects of the voltage and time of anodization on modulation of the pore dimensions of AAO films for nanomaterials synthesis. Superlattice Microst. 88 (2015) 489-500.

EDDY, G.; POINERN, J.; ALI, N.; FAWCETT, D. Progress in nano-engineered anodic aluminium oxide membrane development. Dent. Mater. 4 (2011) 487-526.

GONG, D.W.; GRIMES, C.A.; VARGHESE, O.K.; HU, W.C.; SINGH, R.S.; CHEN, Z.; DICKEY, E.C. Titanium oxide nanotube arrays prepared by anodic oxidation. J. Mater.Res 16 (2001) 3331-3334.

JANI, A.M.Md.; LOSIC, D.; VOELCKER, H.N. Nanoporous anodic aluminium oxide: advances in surface engineering and emerging applications. Prog. Mater. Sci.58 (2013) 636-704.

LEE, W. The anodization of aluminum for nanotechnology applications. 62:6 (2010) 57-63.

LEE, W.; PARK, S.J. Porous anodic alumina oxides: anodization and templated synthesis of functional nanostructures. Chem. Rev. 114 (2014) 7487-7556.

MACIAS, G.; HERNANDEZ-EGUIA, L.P.; FERRE-BORRULL, J.; PALLARES, J.; MARSAL, L.F. Gold-coated ordered nanoporous anodic alumina bilayers for future label-free interferometric biosensors. Appl. Mater. Interfaces 5 (2013) 8093-8098.

MASUDA, H. e FUKUDA, K. Ordered metal nanohole arrays made by a two-step replication of honeycomb structures of anodic alumina. Science. 268 (1995) 1466-1468.

PICKETT, A.N. Electrospinning Applications in Mechanochemistry and Multifunctional Hydrogel Materials, M.Sc. University of Illinois, USA, 2012.

YAN, J.; RAMA RAO, G.V.; BARELA, M.; BREVNOV, D.A.; JIANF, Y.; XU, H.; LÓPEZ, G.; ATANASSOV, P.B. Growth of patterned nanopore arrays of anodic aluminum oxide. Adv. Mater. 15:23(2003) 2015-2018.

YANG, G; WANG B.; TAWFIG K., WEI H.; ZHOU S. & CHEN G. Electropolishing of surfaces: theory and applications, Surface Engineering, 33:2 (2017) 149-166.

WANG, Q.; LONG, Y.; SUN, B. Fabrication of highly ordered porous anodic alumina membrane with ultra-large pore intervals in ethylene glycol-modified citric acid solution. J. Porous Mater. 20 (2013) 785-788.

WU, Z.; RICHTER, C.; MENONA, L. A study of anodization process during pore formation in nanoporous alumina templates. J. Electrochem. Soc. 154 (2007) 8-12.

ZARASKA, L. STEPNIOWSKI, W.J.; JASKULA, M., SULKA, G.D. Analysis of nanopore arrangement of porous aluimina layers formed by anodizing in oxalic acid at relatively high temperatures. App. Surf. Sci. 305 (2014) 650-657.

ZARASKA, L.; SULKA, G.D.; SZEREMETA, J.; JASKULA, M. Porous anodic alumina formed by anodization of aluminium alloy (AA1050) and high purity aluminum. Electrochem. Acta 55 (2010) 4377-4386.

ZARASKA, L.; BRUDZISZ, A.; WIERZBICKA, M.E.; SULKA, G.D. The effect of electrolyte change on the morphology and degree of nanopore order of porous alumina formed by two-step anodization. Electrochem. Acta 198 (2016) 259-267.