Realizado no Rio de Janeiro/RJ, de 14 a 18 de Outubro de 2013.

ISBN: 978-85-85905-06-4

ÁREA: Ambiental

TÍTULO: Recuperação do chumbo do resíduo copela gerado na determinação de ouro pelo método Chumbo Fire-Assay.

AUTORES: Cerceau, C.I. (UFV) ; Carvalho, C.F. (UFOP) ; Rabelo, A.C.S. (UFOP)

RESUMO: A técnica analítica preferencialmente utilizada para determinação de ouro em

materiais geológicos é a fusão chumbo fire-assay, que apesar de apresentar altos

níveis de precisão, exatidão e baixos limites de detecção, gera resíduos como a

copela, que possui elevado teor de Pb. Neste trabalho o resíduo copela foi

classificado como Resíduo Perigoso Classe I, de acordo com a NBR 10004; além

disso, o chumbo do resíduo copela foi recuperado pelo processo de fusão alcalina

no qual quantidades otimizadas de matéria-prima rica em chumbo, soda cáustica e

enxofre são colocadas em fornos estacionários à temperaturas elevadas, obtendo-

se chumbo metálico fundido e uma borra de sais de sódio e impurezas do

concentrado de chumbo. O processo apresentou taxas de recuperação de chumbo de

81%.

PALAVRAS CHAVES: Recuperação de chumbo; Resíduo copela; Fusão alcalina

INTRODUÇÃO: Atualmente, um dos resíduos de maior preocupação é o gerado pelo manuseio do

chumbo, que possui elevado grau toxicológico em, praticamente, todas as suas

composições químicas (KREUSCH, 2005; MACHADO, 2002). A determinação de ouro em

matérias geológicos pelo método clássico de Chumbo Fire-Assay apresenta altos

níveis de precisão, exatidão e baixos limites de detecção. Entretanto, gera

resíduos sólidos que contem metais tóxicos tornando essa técnica analítica foco

de preocupação ambiental (MUIRET al., 2005; LAURUS e FLETCHER, 1999). O resíduo

copela é gerado quando em uma das etapas do método a copela, recipiente

magnesiano, é levada ao forno a 940°C, durante 1 hora, para oxidação do chumbo

proveniente do litargírio adicionado à amostra em uma etapa anterior. A copela

fica contaminada com chumbo o que justifica seu tratamento. Estima-se que seja

gerado 0,09 kg do resíduo por análise e que, somente no Brasil, sejam geradas

135 toneladas anuais. Desta forma, com este trabalho pretendeu-se classificar o

resíduo copela segundo a ABNT NBR 10004 (2004) e promover uma eficiente

eliminação e/ou minimização de chumbo através da recuperação deste metal pesado

presente no resíduo copela.

MATERIAL E MÉTODOS: 1-Classificação ambiental do resíduo copela

A classificação ambiental do resíduo copela foi feita através dos ensaios de

lixiviação e de corrosividade seguindo as normas ABNT 10004 e ABNT 10005 (2004).

2-Fusão alcalina para Produção e Recuperação do Pb do resíduo copela

Testes preliminares foram realizados para determinação de temperatura e tempo

mínimos necessários à conversão do PbO, contido no resíduo copela,em Pb metálico

pelo processo de fusão alcalina. Assim, temperatura de 550°C e tempo de 2,5 min

foram parâmetros iniciais para optimização do processo de fusão alcalina.

Na optimização do processo, 5,00 g do resíduo copela (fornecido por um

laboratório gerador do resíduo), na faixa granulométrica de 1000±600µm e

quantidades variadas de hidróxido de sódio e enxofre foram levadas ao forno

mufla em várias temperaturas e tempos. O chumbo formado foi vertido em uma chapa

de alumínio e o cadinho deixado em repouso para resfriamento. Para recuperação

das pequenas partículas de chumbo que se encontravam misturadas ao restante do

material formado, o cadinho foi preenchido com água e deixado em repouso por 12

horas. Em seguida, o material foi homogeneizado em um béquer contendo água para

dissolução dos sais de sódio formados e as partículas de chumbo foram lavadas

com água destilada e submetidas à secagem em estufa de secagem e esterilização a

100°C durante 12 horas e pesadas, juntamente, com o chumbo inicialmente vertido

na chapa de alumínio.

RESULTADOS E DISCUSSÃO: 1-Classificação ambiental do resíduo copela

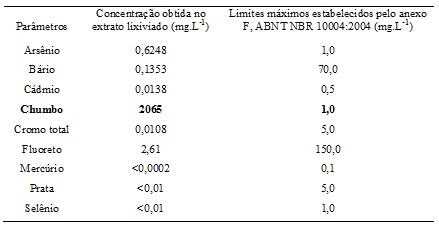

O resíduo copela foi classificado como Perigoso – Classe I por apresentar a

concentração de chumbo no extrato lixiviado (2065 mg L-1) superior ao

limite máximo (1,0 mg L-1) estabelecido pelo anexo F da ABNT NBR 10004

(2004), conforme Tabela 1, sendo codificado como D008 - Tóxico.

A alta concentração de Pb no extrato lixiviado evidencia que, caso o resíduo

copela fosse disposto ao meio ambiente de forma inadequada, ele poderia

comprometer o balanço ecológico dos recursos hídricos e aumentar a

disponibilidade do metal chumbo para a bioacumulação nos organismos vivos.

Além disso, a não corrosividade do resíduo copela foi comprovada, uma vez que,

sua mistura com água, na proporção 1:1 em massa, conforme item 4.2.1.2 – a da

norma ABNT NBR 10004 (2004), produziu uma solução com pH = 11,5; ou seja,

superior a 2 e inferior a 12,5.

2-Fusão alcalina para Produção e Recuperação do Pb do resíduo copela

Conforme F 1-A, B, C e D, as condições ótimas para o processo de fusão

alcalina são, respectivamente, 650°C (73% de Pb recuperado); 15 minutos; 0,50 g

de S e 3,00 g de NaOH (81% de Pb recuperado). É interessante destacar que,

quando foram utilizadas 1,72 g de NaOH, nas condições ideais de temperatura,

tempo e quantidade de S (F 1-D) o processo não ocorreu.

No processo de fusão alcalina para recuperação de Pb metálico, o enxofre reage

com a soda cáustica formando sulfeto de sódio (NaS) e tiossulfato de

sódio (NaSO), que reagem separadamente com o

óxido de chumbo (PbO) formando sulfeto de chumbo (PbS).O sulfeto de chumbo (PbS)

formado reage com o hidróxido de sódio (NaOH) produzindo o chumbo metálico

(Pb).

Tabela 1

Concentração dos elementos quantificados no extrato

lixiviado para o resíduo copela, conforme anexo F da

norma ABNT NBR 10004 (2004).

Figura 1

Teor médio de Pb recuperado na otimização do

processo de fusão alcalina (A-temperatura, B-tempo,

C e D- quantidades de S e de NaOH).

CONCLUSÕES: O resíduo copela foi classificado como Perigoso – Classe I por apresentar a

concentração de chumbo no extrato lixiviado superior ao limite estabelecido pela

BNT NBR 10004 (2004).

O processo de fusão alcalina para a recuperação do Pb contido no resíduo copela,

alcançou uma taxa de recuperação de 81%, nas condições ideais de temperatura,

tempo e quantidades de S e de NaOH, respectivamente, 650°C; 15 minutos; 0,50 g e

3,00 g. O resíduo copela, Perigoso Classe I, que não poderia ser descartado no

ambiente, pode ser reaproveitado tornando-se uma matéria prima para obtenção de

chumbo metálico.

AGRADECIMENTOS:

REFERÊNCIAS BIBLIOGRÁFICA: 1. ASSOCIAÇÃO BRASLEIRA DE NORMAS TÉCNICAS. NBR 10004: Resíduos sólidos - Classificação. Rio de Janeiro, 2004.

2. ASSOCIAÇÃO BRASLEIRA DE NORMAS TÉCNICAS. NBR 10005: Procedimento para obtenção do extrato lixiviado de resíduos sólidos. Rio de Janeiro, 2004.

3. CHACÓN-SANHUEZA, A. E. 2007. Desenvolvimento na indústria de acumulação de energia em baterias chumbo-ácido: processos alternativos de recuperação de chumbo. 2007. 121f. Tese (Doutorado em Ciências e Tecnologia de Materiais) – Faculdade de Ciências/UNESP, Bauru.

4. CHACÓN-SANHUEZA, A. E.; FONTANETTI, A. R. 2006. Novos Processosde Reciclagem de Chumbo. Matéria. [S.I.], v. 11, n. 2, p. 146-154.

5. KREUSCH, MARCIO A. 2005. Avaliação com propostas de melhoria do processo industrial de reciclagem de chumbo e indicação de aplicabilidade para a escória gerada. 2005. 129f. Dissertação (Mestrado em Engenharia Química) – Setor de Tecnologia/UFPR, Curitiba.

6. LAURUS, K. A.; FLETCHER, W. K. 1999. Gold distribution in glacial sediments and soils at Boston Property, Nunavut, Canadá. Journal of Geochemical Exploration. [S.I.], v. 67, p. 271-285.

7. MACHADO, Iraci. P. 2002. Avaliação Ambiental do Processo de Reciclagem do Chumbo. 2002. 144f. Dissertação (Mestrado em Engenharia Mecânica) – Faculdade de Engenharia Mecânica/Universidade Estadual de Campinas.

8. MUIR, A.; MITCHELL, J.; FLATMAN, S. R.; SABBAGHA, C. 2005. A practical guide to re-treatment of gold processing residues. Minerals Engineering. [S.I.], v. 18, p. 811-824.